“世界上第一台全尺寸3D打印飞机发动机”

“成功突破目钨合金3D打印技术难点”

……

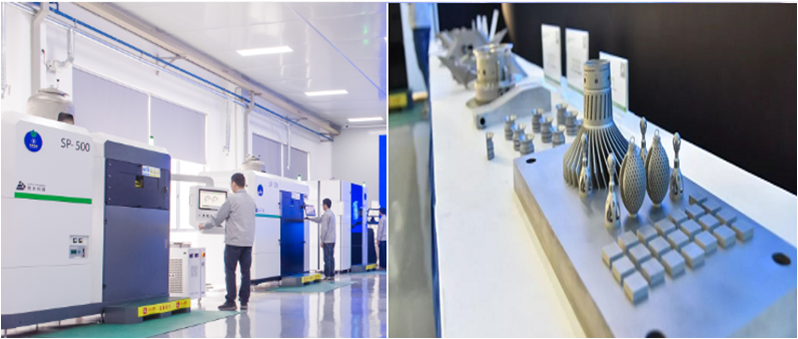

近日,走进高新区企业苏州倍丰激光科技有限公司,探秘这家落户不到3年便先后获评“江苏省苏南自主创新示范区潜在独角兽企业认定”、2019年苏州市“独角兽”培育企业等荣誉的企业,看“独角兽”如何在金属3D打印领域“乘风破浪”。

打破技术封锁

从设计制造世界第一台全尺寸3D打印涡喷发动机获得法国赛峰创新一等奖,到目前已进行小批量生产并成功运用于飞机。倍丰激光通过整体集成化设计和仿真设计模拟,不仅把发动机原有的200多件零部件缩减到如今的十几件,而且实现减重达15%左右。

3D打印发动机,软件便是个首当其冲的挑战。“目前,国内的3D打印公司,一般都采用国外进口软件,因此在掌握3D打印参数的关键技术层面上存在一定局限。”据倍丰激光运营经理孙明丰介绍,公司团队凭借多年技术积累,自主研发了一套设备控制软件,并完全打破了国外的技术封锁。

企业在整套软件、产品参数设置上有独立自主性。这意味着在打印新材料或想对一些参数进行更改时,企业拥有完全的独立自主权,而且与国外进口软件相比处于同等水平。

也正因此,企业可以根据发动机不同位置的工况和性能要求设计产品机构和材料,并对所用镍基合金、钛合金等材料的工艺参数进行自主优化,保证3D打印构件的所有力学性能达到航空标准。

攻克技术难题

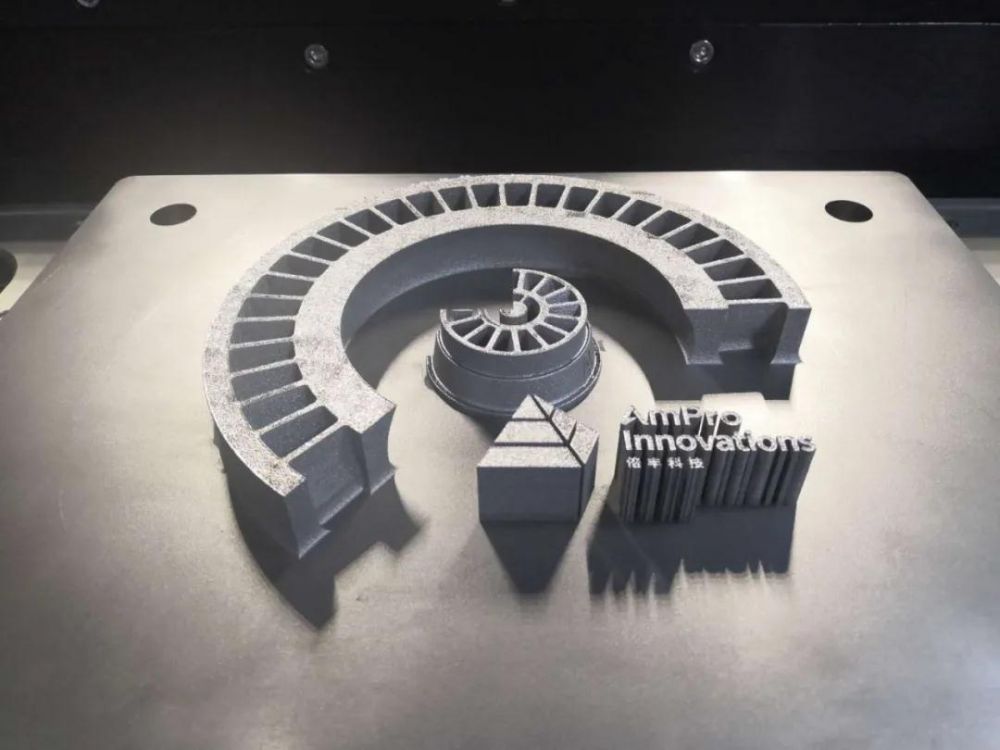

除了飞机发动机外,倍丰激光还成功实现了国内首件重型燃气轮机一体化成形空心叶片的3D打印。该叶片属于高温合金材料,叶片外部由复杂曲面构成,内部由复杂内流道构成,叶片为双层空心薄壁结构,且周身有900多个不同尺寸孔洞。

传统制造工艺通常采用铸造、焊接、打孔等复杂工序组合加工完成,开发叶片周期通常在12个月,且失败风险较高。而倍丰激光通过自主研发的软件实现多次迭代仿真,完成超低残余应力3D打印模型设计,同时,攻克了复杂曲面、内流道、超多气孔的技术难点。

孙明丰自豪地介绍道,最终,企业仅用3个月时间便完成了12件叶片试制,将生存研制周期缩短90%以上,同时打印合格率100%,顺利完成该项目。

拓展主要研发业务

自主研发与技术集成的加持,让倍丰激光突破了行业技术瓶颈。从2017年9月落户高新区以来,倍丰激光便充分发挥自身3D打印技术科研积累、产业背景和团队及技术优势,开展金属3D打印产业链相关软硬件和制造工艺的研发。目前,企业主要研发业务已拓展至航空航天和医疗领域,并开始提供金属3D打印行业全产业链解决方案服务。

比如在医疗领域,企业前不久成功打印出医疗CT扫描仪中对成像清晰度有直接影响的重要部件——钨合金防散射栅格件,经检测,打印件各项数据均达到工业应用标准,后续该部件将投入到CT扫描仪中实现批量应用。

孙明丰表示,传统的防散射栅格结构为二维薄片组成,加工难度极高,很难保证防散射要求。在高速旋转的机架上,防散射栅格很容易发生结构变形,而影响图像质量。同时,防散射栅格结通常以钨合金为材料,而它极高的硬度和熔点使得在3D打印中极容易开裂。

倍丰激光经过大量的材料研究及工艺路线设计成功突破了目前钨合金3D打印的技术难点。倍丰激光技术团队特意为打印这种极限壁厚零件在自主研发的软件中开发了独特的新功能,该功能可以根据零件的壁厚分配不同的激光路径,打破了传统的激光路径分配方案,克服了在打印薄壁处能量高、易变性的技术难点。这也为打印0.1mm壁厚甚至更薄工件提供可能,刷新了金属3D打印极限壁厚领域的记录。

同时,技术团队针对钨合金较难打印的问题进行材料改性。孙明丰说:“最终,我们在实验了近220组工艺参数后成功打印出钨合金防散射栅格,其壁厚达到0.1mm,成形精度控制在0.02mm,致密度高达99%。通过钨合金材料打印出来的防散射栅格,整体刚度强度远高于传统栅格标准,保证了实际应用过程中在大离心力下的结构稳定性。”

孙明丰表示,目前,倍丰激光已申请发明专利等100余项,在国内具备像这样市里的企业,目前总共不超过三家,而倍丰激光应该可以说是第一家,未来倍丰激光会继续深耕金属3D打印领域,并计划在三到五年内在科创板上市。(张彪、李巾豪)