中国江苏网讯 “每年因装卸效率低下和事故,港口散货作业损失高达百亿元!”面对这个困扰行业的沉疴痼疾,一群平均年龄不到20岁的江苏海事职业技术学院大学生站了出来。他们自主研发的“港口智能装卸协同系统”,正以效率提升20%、安全事故归零的硬核数据,破解这一行业痛点,为传统港口注入“智慧基因”。

深耕专业沃土,厚植创新基因

创业团队领衔者胡义轩,江苏海院机电一体化专业大二学生。他自入学起便展现出与众不同的钻研精神。在机电一体化专业的学习中,他不仅熟练掌握PLC编程、机械设计等核心技能,还主动拓展工业互联网、机器视觉等新兴技术的学习。在校企联合实训课上,他首次接触到港口散货装卸作业,便被这个传统与科技交融碰撞的领域深深吸引。

“记得第一次学习门座式起重机模拟器时,老师提到如何通过算法优化其运动轨迹,减少不必要的运行,提升装卸效率,这让我倍感兴奋。”胡义轩回忆道。在导师指导下,他系统学习了仿真建模相关知识,并带领小组参与了“基于机器视觉的抓斗运行轨迹优化”横向课题,这份执着为他日后的创业埋下了种子。

直面行业痛点,锚定创新方向

在南京新生圩散货码头实习期间,胡义轩亲历了行业的诸多困境:“对于散货这类非标准件、多舱位同时进行的装卸作业,目前仍主要依赖人工指挥和决策,普遍存在效率低下、安全事故频发的问题,每年损失高达百亿元。”

“船体监测误差导致卸货不均,多设备协同时频繁‘打架’。更令人震惊的是,某次因通讯协议不兼容,数台价值千万的装卸设备竟成了‘信息孤岛’。”团队成员朱永康补充道。“通过多方调研,我们了解到港口散货码头智能化改造年市场规模约为180亿元,于是决定用所学知识尝试解决散货装卸的痛点。”胡义轩激动地说道。

组建攻坚团队,突破技术壁垒

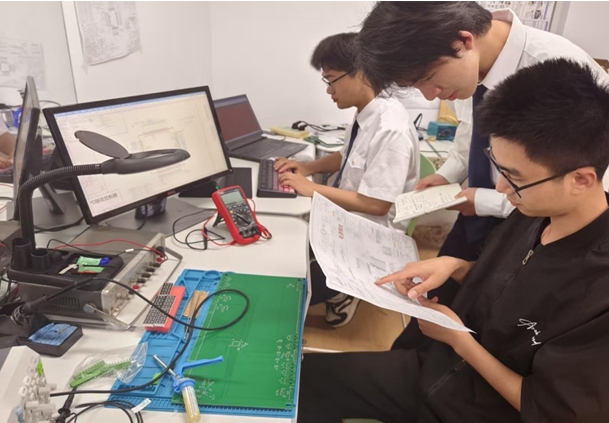

2024年初,胡义轩联合12名来自不同专业的同学成立“技术攻关”团队。在学校和企业的大力支持下,他们以国家级港机实验室为基地,开启了一场硬核创新:

视觉感知突破——采用3D激光雷达构建数字孪生模型,将货物分布识别精度提升至±15cm;

协议融合创新——开发兼容12种PLC通信协议的现场数据统一协议装置;

智能调度升级——基于蚁群算法开发的多台设备装卸路径规划系统,使设备协同效率提升25%。

“最难忘的是在40℃高温的码头测试。”团队成员朱永康捧着协议转换模块说,“这个让老旧设备‘开口说话’实现智能互联的装置,凝结了我们600小时攻关调试的心血。”

应用落地见效,展望行业布局

目前,团队已申请专利12项、软著5项,其研发成果已在南京港新生圩散货码头和南京西坝码头投入试用,实现了装卸效率提升约20%、能耗降低10%、安全事故归零的好成绩。

“我们要让中国技术惠及全球港口。”胡义轩勾勒出清晰的发展路径:“先深耕江苏市场,五年内覆盖长三角,最终让中国智造服务全球港口。”这位年轻创业者的案头,摆放着《交通强国建设纲要》和写满代码的笔记本,恰似他“既仰望星空又脚踏实地”的创业写照。

当清晨的第一缕阳光洒向长江岸线,胡义轩团队研发的智能装卸系统已开始新一天的作业。在这片孕育大国重器的热土上,这群“00后”正用技术创新诠释:新时代的工匠精神,不仅是装卸作业的精益求精,更是智慧港口的星辰大海。(王恺 李玉宝)