从“卡脖子”的困境到国际领先,从啃硬骨头到获得省科学技术一等奖,在华中科技大学无锡研究院,85后的代星带领团队用十余年时间,一路披荆斩棘,在“两机(航空发动机和燃气轮机)”关键零件制造技术方面取得了一系列成果,为地方制造业数字化转型提供了强劲的科技支撑。

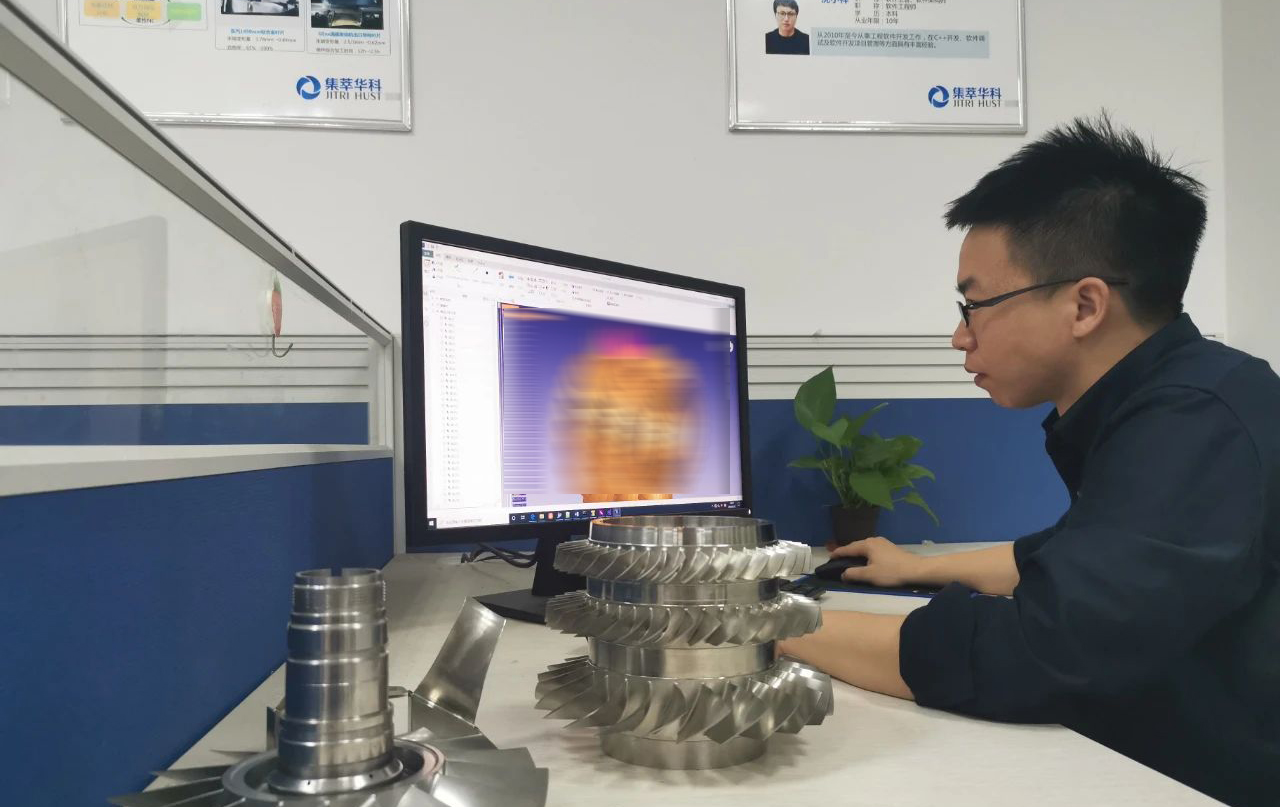

代星是华中科技大学无锡研究院两机平台副主任,江苏集萃华科智能公司两机事业部负责人。自2009年起在丁汉院士领衔的复杂曲面加工项目组担任核心研发人员,是最早参与华中科技大学无锡研究院创办的核心技术人员之一。

说起所专注的领域,代星告诉记者:“就是为飞机心脏提供核心零部件,钻研更快更好的制造方法,而这一过程是很艰难的。”

勇于迎接挑战,苦心钻研破难题

2014年,研究院成立航空发动机和燃气轮机关键零件先进加工技术创新研究平台,围绕地方发展“两机关键零部件研发及产业化”的迫切需求,开始为企业解决“有品无芯”的问题;2015年初,两台崭新的国外顶级五轴加工中心在无锡研究院先后安装完毕,希望通过加工某型号航空发动机OGV叶片,完成设备最终验收。

“该型号叶片采用铝合金空心/夹心结构,形状复杂,有200余项尺寸要求,容易变形产生尺寸超差。按照传统的数控加工方式制造,末端变形量要达到2.5mm以上,且没有规律可言。”代星告诉记者,起初引入的两家知名国外供应商的加工工艺所加工的叶片竟然无一合格,最大末端变形量达到3mm,工艺开发的失败,导致机床无法达到验收条件。

如果因为中方验收条件苛刻导致验收不签字,设备供应商可以无条件延迟交付设备,也将影响到研究院的后续工作,因此当单位决定让步接收设备后,也意味着花千万重金只买来了设备,配套的工艺技术还需要自己独立研发,这个突破行业技术难题的千钧压力,一下子转到了代星的身上。

在接下来的三个月时间里,代星和团队成员以公司为家,争分夺秒地研究基础工艺、分析推导核心算法、开发工艺设计与仿真程序、通过多次实验验证,最终提出了一套全新的变形控制工艺技术方案,用该方法连续加工10件OGV叶片,叶片的型面尺寸全部满足图纸要求,且加工时间由传统的12小时/片减少至 2.5 小时/片,在此基础上,又突破了另外两个型号的叶片加工变形难题,解决了我国最大的钛合金叶片加工变形问题,变形量由5mm减少到0.5mm以内,为企业产生间接效益过亿元。

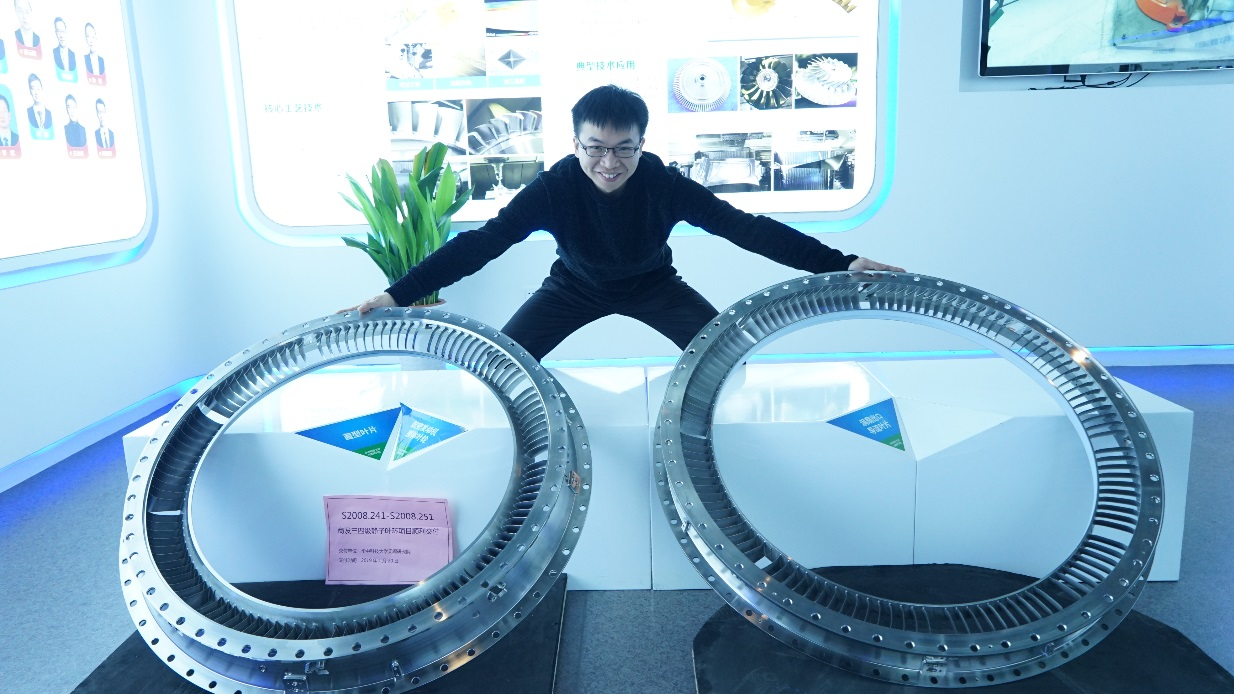

潜心“精雕细琢” ,关键零件实现国产交付

“在科研的路上,没有捷径可走”,虽然有了前面的技术积累,但面对我国某重点民机型号整体静子叶环试制项目,代星丝毫不敢松懈。崭新的未经磨合的机床、极限尺寸高动态的加工、自主开发的编程软件、未及试验件验证的复杂工艺,任何一次机床的“闹别扭”、任何一次刀具的“不堪重负”、任何一组加工参数的异常、甚至任何一次电压的不稳,都有可能造成零件直接报废,从而影响客户的研制进度。

代星告诉记者:“一切的努力和成果离不开团队。我们团队成员中除了理论专家还有很多技术能手,他们实践经验丰富,我们合力将理论、技术、经验进行融合,创新想法付诸实践,最后转化为产品,这一过程中,科研人员和技能人才缺一不可。”

正是凭借这种专研精神和团队意识,代星所在的科研团队不断突破大型叶片、叶盘和叶环自适应加工等数字化制造技术,打破国外封锁,服务我国两机产业自主可控发展,“两机叶片高效智能加工关键技术研发与应用”获得2018年度江苏省科学技术一等奖,同行专家、院士评价:“大叶片变形控制技术处于国际领先水平。” “两机”科研团队也荣获2021年度“无锡青年五四奖章”荣誉集体,继续实践着青春逐梦,科技报国的初心。

新江苏·中国江苏网 记者 王逸男